Soldadura, corte láser, curvado y calandrado son posiblemente los trabajos más importantes que se realizan sobre tubo metálico. Los principales problemas derivados de la soldadura del tubo van unidos al hecho de que ésta modifica las características mecánicas del metal. Por otra parte, el aspecto estético de un tubo curvado es seguramente más atractivo que el de uno soldado.

Sin embargo, no siempre es posible sustituir la soldadura por la curvatura. En muchos casos, las labores en los tubos comprenden tanto su curvado como la soldadura, especialmente en aquellos proyectos más complejos donde están presentes más elementos tubulares, como por ejemplo en cabinas de maquinaria o en estructuras para la construcción.

Soldadura de tubos metálicos

Los tubos metálicos en los que se puede realizar soldadura son los siguientes:

- Tubos de acero

- Tubos de acero inoxidable

- Tubos de aluminio

- Tubos de latón

Mientras que la soldadura de tubos de acero y de acero inox es más común y, en general, de menor dificultad técnica, la soldadura de tubos de aluminio resulta mucho más compleja habida cuenta de las propiedades del material, que tiene una elevada conductividad térmica y una temperatura de fusión baja, lo que exige que los operarios que ejecutan la soldadura pongan toda su atención y que respeten procesos específicos. De lo contrario, existe el riesgo de deformación, lo que echaría a perder el trabajo, el tubo y por consiguiente el producto final.

Sectores de aplicación para productos curvados soldados

La soldadura de tubos es una operación que se utiliza en numerosas ramas de la industria. Entre ellas, destacan especialmente la agricultura (gran variedad de maquinaria agrícola), el sector del automóvil, la iluminación, los aparatos de fitness, la ganadería, el mobiliario urbano y de interiores, las instalaciones industriales y, obviamente, la carpintería.

Tipos de soldadura

- soldadura TIG

- soldadura MIG/MAG

Soldadura TIG

La soldadura TIG es un procedimiento de soldadura por arco utilizable en todos los tubos metálicos. Se caracteriza por tener una antorcha en la que se inserta un electrodo de tungsteno que, protegido por el gas (Ar – argón o bien He – helio), realiza la fusión de las piezas que se sueldan. La soldadura TIG se subdivide a su vez en soldadura con o sin aporte de material. La diferencia radica en el hecho de que, en el primer caso, se añade material durante la fusión, lo que redunda en una mayor firmeza en la soldadura. Este procedimiento suele emplearse sobre todo para unir metales con espesor reducido (de 2 a 5 mm).

Este tipo de soldadura TIG para tubos metálicos requiere gran precisión por parte del operario, que debe evitar que se formen astillas originadas por el electrodo, pues podrían dañar o debilitar la unión.

Soldadura MIG/MAG

La soldadura MIG/MAG – la diferencia entre MIG y MAG consiste en el gas protector utilizado – es un procedimiento con hilo continuo que garantiza una elevada productividad y permite trabajar sin escoria.

Entre las ventajas, cabe destacar la posibilidad de lograr una mayor penetración, equivalente a un número menor de «pasadas» para rellenar la juntura, además de la facilidad que tiene el operario de tener bajo observación directa el arco, controlando totalmente la ejecución de la soldadura.

Este procedimiento, más rápido que la soldadura TIG, permite una gran flexibilidad de aplicaciones, entre ellas la posibilidad de soldar tubos de espesor muy reducido.

Entre los principales problemas de la soldadura MIG/MAG para tubos, hay que citar en primer lugar el coste de la propia máquina de soldar, superior al de una del proceso TIG. Por otro lado, es posible que se generen grietas por calor, a causa de una deficiente limpieza en los componentes para soldar y de la presencia de elementos nocivos.

Gran importancia tiene la regulación del aporte térmico. Si es demasiado alto se puede producir una penetración excesiva; si por el contrario es muy bajo, no se logrará la fusión entre las dos piezas metálicas que se han de soldar.

Normativas y estándares de soldadura

Las normativas que rigen en los procesos internos de soldadura de Tecnocurve son:

- UNI EN ISO 3834 – Requisitos de calidad para soldadura de materiales metálicos por fusión

- EN 1090 – Certificación para construcciones en acero y aluminio

El departamento de soldadura de Tecnocurve

Todos los soldadores de Tecnocurve cuentan con la certificación de EsseBi Welding (enlace a la web https://www.essebiwelding.it/), una sociedad especializada en el sector de la soldadura, además de que han conseguido una habilitación específica en los estándares de soldadura WPS y WPQR.

El WPS es el conjunto de las informaciones referentes a los materiales utilizados, el gas protector, la técnica de soldadura, además de parámetros técnicos como la posición y el precalentamiento.

El WPQR es el protocolo que contiene los resultados de las pruebas de soldadura. Habilita a la empresa y a los operarios a realizar juntas de soldadura según las condiciones y los parámetros definidos en la norma.

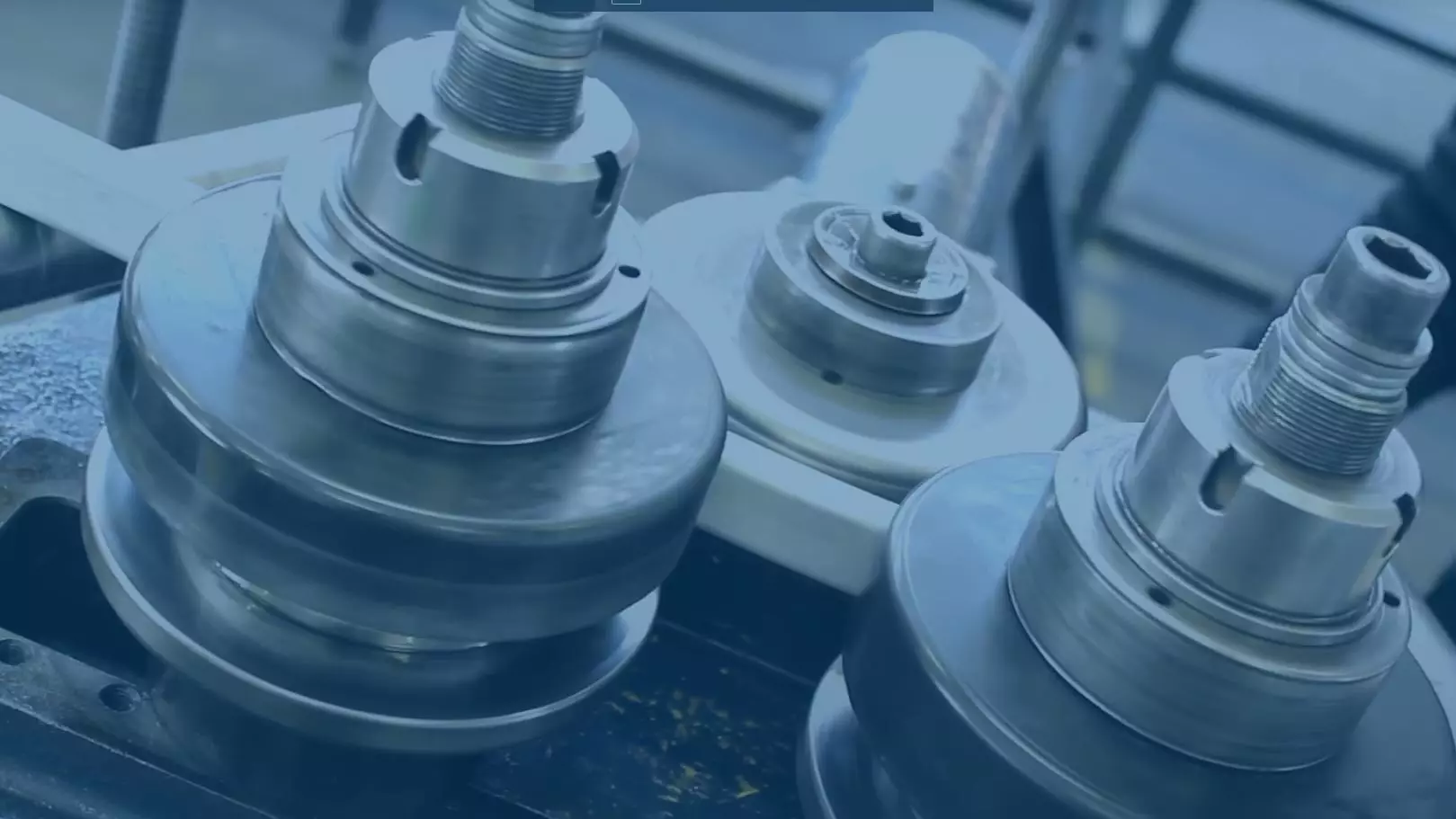

Tecnocurve dispone de cinco estaciones de soldadura distribuidas en una superficie de 400 m². Esta disposición permite a nuestros técnicos operar con total seguridad gracias al empleo de los dispositivos normales de protección individual, de máscaras de soldadura con auto-oscurecimiento y de un moderno equipo de aspiración de bajo consumo.

Estas estaciones permiten realizar tanto la soldadura TIG como la MIG/MAG.

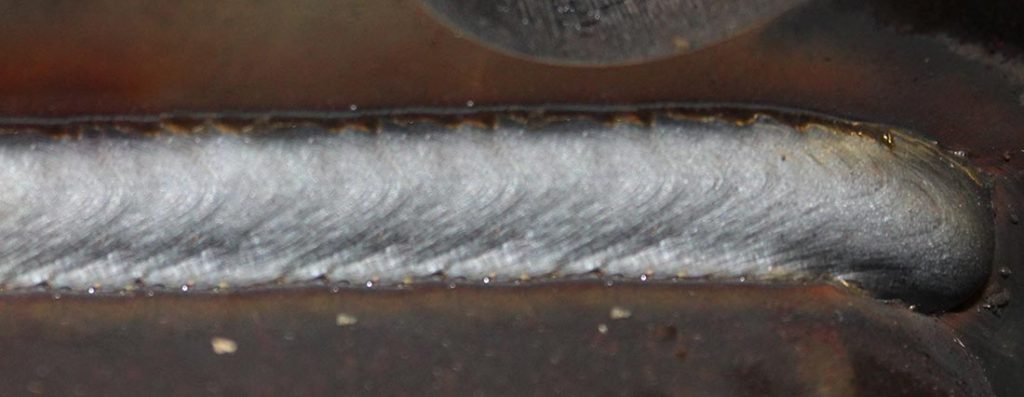

La calidad de nuestros tubos soldados

El departamento de soldadura y el de control de calidad de Tecnocurve son áreas productivas diferentes pero comunicantes, con el fin de poder realizar inmediatamente el control de calidad en el tubo soldado.

En realidad, el proceso de soldadura da comienzo ya en el interior de la Oficina Técnica. Aquí analizamos los planos y definimos las tarjetas de producción, que contienen la mayor cantidad posible de información sobre el proceso de soldadura.

Para ello, un software de gestión permite monitorear los tiempos y la calidad de los resultados en todas las fases del proceso de soldadura del tubo, al que se le asigna un código de procesado.

Además, efectuamos pruebas con líquidos penetrantes para verificar la calidad de la soldadura del tubo y evitar la presencia de grietas. Estas pruebas se realizan para tubos y perfiles metálicos cuyo uso final requiere un alto nivel de resistencia en la soldadura. Un ejemplo típico serían los equipos de presión.

Finalmente emitimos un informe de calidad de la soldadura. Dicho informe atestigua el éxito de las pruebas de impermeabilidad con líquidos penetrantes y las medidas de control que hemos realizado. Esto permite al cliente verificar que las características del tubo soldado se corresponden con lo que había pedido.

Todos los detalles se sueldan siguiendo un procedimiento detallado ya en la fase de toma de muestras. Así se garantiza que no existen diferencias en los distintos lotes de productos.

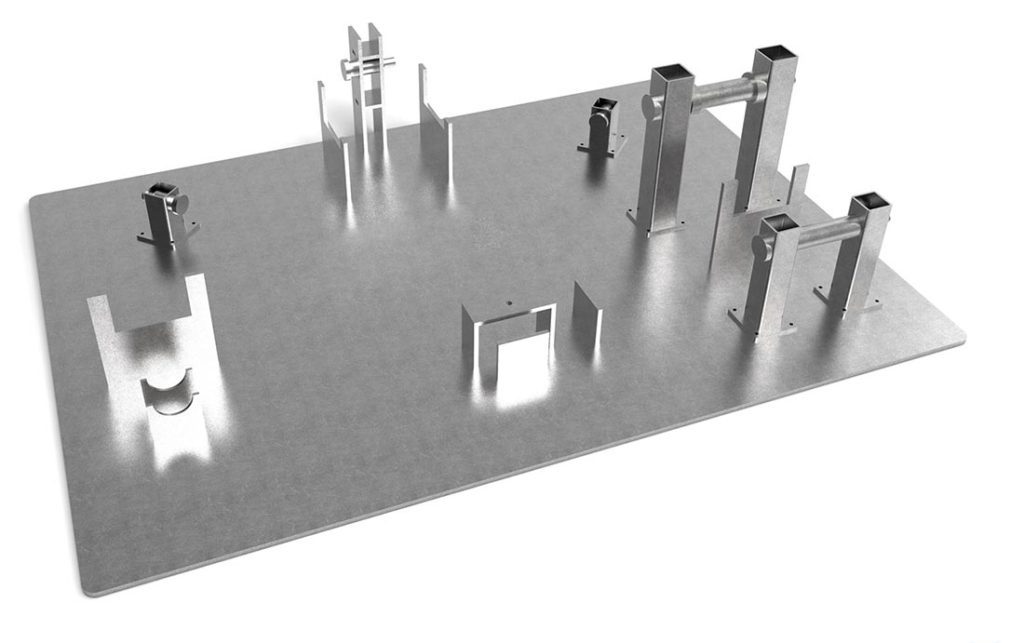

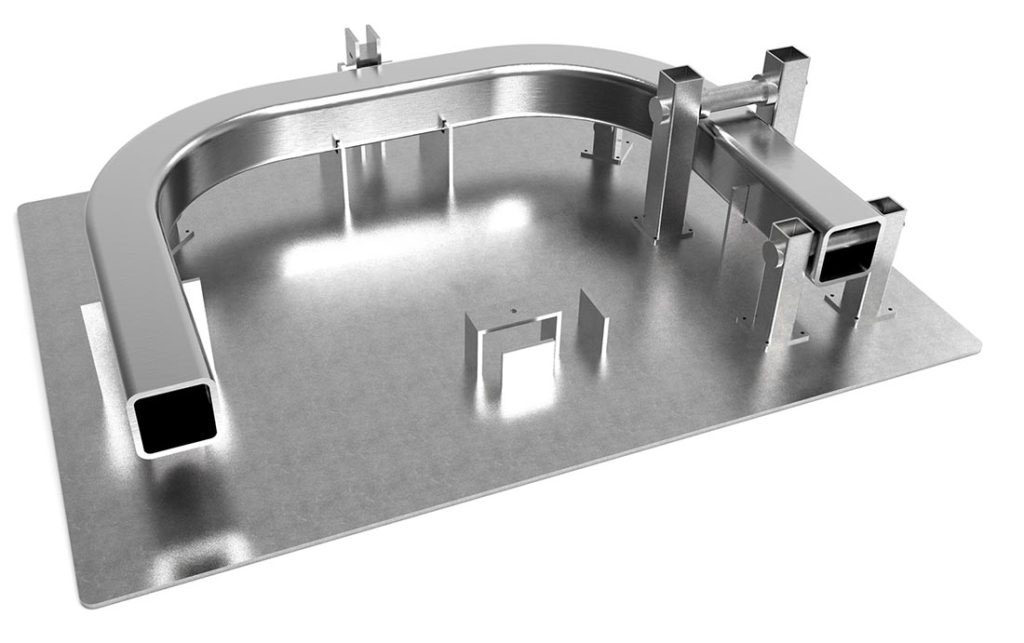

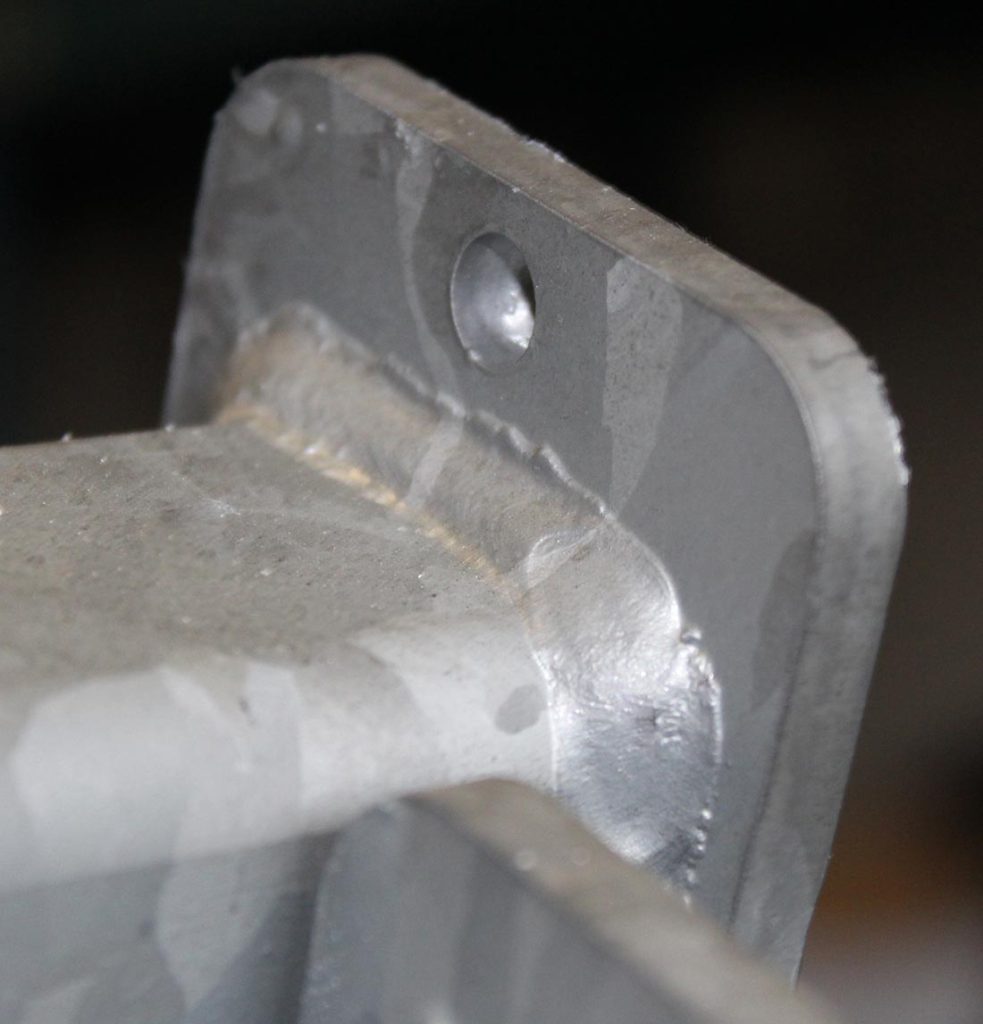

Plantillas de chapa especiales permiten una soldadrua del tubo más precisa

¿Tiene alguna consulta sobre la soldadura de tubos?

Los expertos de Tecnocurve le atenderán gustosamente